Na cognición de moitas persoas, "acero inoxidable" parece representar "nunca se oxida", pero non é así. Aínda que aceiro inoxidable ten unha maior capacidade anti-oxido que o acero común, tamén pode oxidarse baixo certas condicións. Entón, en que circunstancias se oxidará o acero inoxidable? Que factores provocarán que o acero inoxidable se oxide? Espero que poidas atopar a resposta despois de ler este artigo.

Aceiro inoxidable é un gran tipo de acero de aleación que contén cromo (Cr). A súa característica principal é que pode formar unha película de óxido rica en cromo na superficie do acero. Esta película ten unha función de auto-reparación e pode prevenir eficazmente que a reacción de oxidación prospere, tendo así boas propiedades de resistencia á corrosión. De acordo coa súa estrutura metalográfica e uso, o acero inoxidable pode dividirse en austenítico, ferrítico, martensítico, acero inoxidable dúplex e acero inoxidable con endurecemento por precipitación.

A razón fundamental pola que o acero inoxidable ten unha mellor capacidade anticorrosiva que o acero común é a súa composición de aleación única e o mecanismo autoreparador do filme de pasivación da superficie. O acero de carbono común está composto principalmente por ferro. Unha vez exposto a un ambiente humedo ou con oxíxeno, é moi fácil que se oxide e forme ferralla roxa-alaranjada. Cando esta ferralla comeza, seguirá expandindo e finalmente debilitará a estrutura de ferro. Por contra, o acero inoxidable engade polo menos un 10,5 % de crómio (Cr) á súa aleación. Este elemento ten unha gran afinidade polo oxíxeno e pode formar rapidamente unha capa densa, estable e altamente adherente de óxido de crómio na superficie do material (tamén coñecida como "filme de pasivación"). Aunque este filme de pasivación só ten uns poucos nanómetros de espesor, pode aislar eficazmente o oxíxeno do aire e a humidade para evitar o contacto directo co corpo metálico, evitando así reaccións de oxidación adicionais. Mais importante ainda, cando este filme de pasivación resulta danado nun área local, como ao ser aranxado ou contaminado, pode regenerarse automaticamente na presenza de oxíxeno. Esta capacidade de auto-reparación non é posuída polo acero común.

En contraste, o acero común carece destas proteccións de aleación e a capa de óxido da superficie é laxa e fácil de desprenderse, non podendo evitar eficazmente o proceso de corrosión. Por iso, o acero inoxidable é significativamente mellor que o acero común na capacidade anti-ferralla, especialmente en ambientes complexos como o marino, a industria química, alta humidade e alta temperatura, etc., mostrando unha performance máis estable e duradeira.

En certos ambientes ou condicións específicas, o acero inoxidable pode ter ainda manchas de ferralla. Normalmente, cando os seguintes factores existen ou aparecen ao mesmo tempo, a capacidade anti-ferralla do acero inoxidable diminúe, provocando o fenómeno de ferralla:

Ión Cloruro

Ión Cloruro

O ión cloruro (Cl⁻) é un medio corrosivo extremadamente perigoso para o acero inoxidable. Especialmente en ambientes marítimos, solucións industriais ou detergentes que contén cloruros, os íons de cloro poden destruír a película de pasivación na superficie do acero inoxidable, causando perforación local. Unha vez formada esta perforación, a taxa de corrosión será extremadamente rápida e moi difícil de controlar. Por exemplo, as barreiras e os elementos decorativos de acero inoxidable utilizados preto do mar, mesmo se se selecciona o material 304, a menudo terán manchas de ferralla nun curto período de tempo. Se non se utiliza acero inoxidable resistente ao cloro de grao 316 ou superior, non se pode garantir que estea libre de ferralla durante moito tempo.

Medios Ácidos e Alcalinos

Medios Ácidos e Alcalinos

Aunque o acero inoxidable pode resistir á maioría dos ácidos e bases débiles, tamén é susceptible de corroerse en ambientes de ácido e alcalino fortes, como medios de alta concentración como o ácido sulfúrico, o ácido clorídrico e o hidróxido de sodio. A maioría deste tipo de corrosión é unha corrosión uniforme ou por piques.

Ambiente de Alta Temperatura e Alta Humidade

Ambiente de Alta Temperatura e Alta Humidade

A alta temperatura aumenta a velocidade das reaccións químicas. nun ambiente humedo, a alta temperatura acelera as reaccións de oxidación e reduce a estabilidade do filme de pasivación, polo que acelera a taxa de corrosión do acero inoxidable. Isto é especialmente evidente en algúns equipos industriais de alta temperatura.

Corrosión na zona afectada polo calor na área de soldadura

Corrosión na zona afectada polo calor na área de soldadura

As altas temperaturas xeradas durante o soldado poden causar gráns grossos e precipitación de carburos nos soletes de acero inoxidable e nas zonas afectadas polo calor, formando así unha "zona pobre en cromo" e provocando que a zona soldada perda a súa capacidade de pasivación. Este fenómeno denomínase "corrosión intergranular". Se non se adopta o proceso de soldadura adecuado ou non se realiza un tratamento de solución sólida posterior, é moi probable que apareza ferralla preto do solete, afectando á resistencia estrutural global.

Ralladuras na superficie Ou Adhesión de Impurezas

Ralladuras na superficie Ou Adhesión de Impurezas

A resistencia á corrosión do acero inoxidable depende da integridade do filme de pasivación da superficie. Se a superficie se ralla ou golpea durante o transporte, a instalación ou o uso, provocando que o filme de pasivación se rompa, o vapor de auga e o oxíxeno do aire poden entrar en contacto directo coa matriz metálica, causando así ferralla. Ao mesmo tempo, se algúns contaminantes como virutas de ferro, polvo, granos de arena, etc., deixados durante o proceso de construción non se eliminan a tempo, tamén poden causar "corrosión electroquímica" baixo a acción da humidade, inducindo manchas de ferralla.

Corrosión uniforme: Este é o tipo de corrosión máis común. A superficie metálica é atacada uniformemente, perde brillo global e espesura.

Corrosión uniforme: Este é o tipo de corrosión máis común. A superficie metálica é atacada uniformemente, perde brillo global e espesura.

Corrosión por pitting: O enxofre é unha forma de corrosión local. A superficie parece intacta, pero na realidade está perforada. Acontece frecuentemente en ambientes que contén cloro.

Corrosión por pitting: O enxofre é unha forma de corrosión local. A superficie parece intacta, pero na realidade está perforada. Acontece frecuentemente en ambientes que contén cloro.

Corrosión por fisura: Acontece na zona de fisura ou unión, algo común nas conexións atornilladas, flanges, soldaduras, etc. Debido á mala ventilación dentro da fisura, a solución local se acidifica, provocando corrosión.

Corrosión por fisura: Acontece na zona de fisura ou unión, algo común nas conexións atornilladas, flanges, soldaduras, etc. Debido á mala ventilación dentro da fisura, a solución local se acidifica, provocando corrosión.

Fisuración por corrosión residual: As fisuras xeranse baixo a acción combinada de medios corrosivos específicos e esfuerzo traccional, o que finalmente leva á ruptura do material. Véxese comúnmente en cambiantes de calor, recipientes de presión, etc.

Fisuración por corrosión residual: As fisuras xeranse baixo a acción combinada de medios corrosivos específicos e esfuerzo traccional, o que finalmente leva á ruptura do material. Véxese comúnmente en cambiantes de calor, recipientes de presión, etc.

Corrosión intergranular: A corrosión entre granulos, especialmente durante o soldado ou o tratamento térmico, é común no acero inoxidable austenítico despois de ser aquecido no intervalo de temperaturas de sensibilización.

Corrosión intergranular: A corrosión entre granulos, especialmente durante o soldado ou o tratamento térmico, é común no acero inoxidable austenítico despois de ser aquecido no intervalo de temperaturas de sensibilización.

Corrosión electroquímica: Cando o acero inoxidable entra en contacto con outros metais e están presentes electrolitos, forma-se unha célula electroquímica, o que leva á corrosión.

Corrosión electroquímica: Cando o acero inoxidable entra en contacto con outros metais e están presentes electrolitos, forma-se unha célula electroquímica, o que leva á corrosión.

1. Por que a acero inoxidable 304 tamén se oxida?

A pesar de que a acero inoxidable 304 ten boas propiedades de resistencia á corrosión, a súa película de pasivación pode ser facilmente destruída nun ambiente con alta concentración de íons cloruros (como na costa, en lugares onde se usa leache, etc.), o que pode provocar corrosión por pitting ou en fisuras.

2. Aparecen manchas amarelas ou marróns na superficie da acero inoxidable. Está oxidada?

Xeralmente, isto é ferralla causada por contaminantes de superficie, como pó de óxido de ferro, restos de procesamento, etc. Podes usar un limpiador para acero inoxidable para eliminarlo e observar se hai algúns signos de corrosión.

3. Por que o acero inoxidable ten tendencia a ferrallarse despois da soldadura?

O proceso de soldadura cambiará a estrutura metalográfica do material. Se non se realiza un tratamento posterior de acidificación e pasivación na área soldada, é moi probable que ocorra unha corrosión intergranular ou corrosión por esrixo.

4. O acero inoxidable pode estar exposto ao mar ou á piscina durante moito tempo?

Si, pero tes que empregar un acero inoxidable de alta alianza como o 316, 2205 ou super acero inoxidable, e reforzar a manutencción diaria e deseñar medidas anti-corrosión.

5. Como xuzgar se o acero inoxidable está corroído?

Ferralla visible a simple vista, cambio de cor na superficie, aspereza ou mediante unha proba de potencial de superficie, unha proba da taxa de corrosión do acero inoxidable pode determinar se comezou a corrosión.

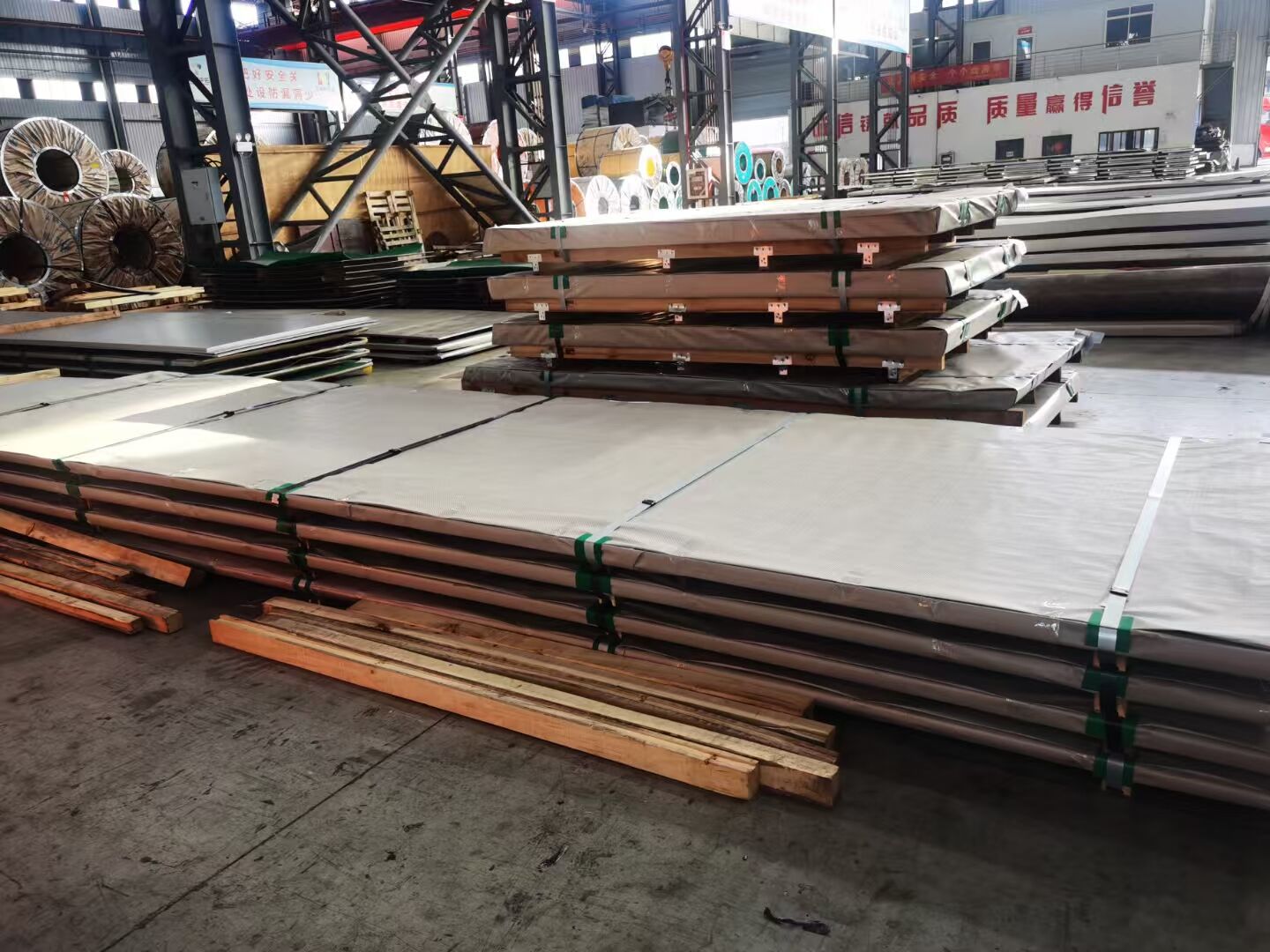

HNJBL é un fabricante e proveedor profesional de acero. Os produtos principais da nosa empresa inclúen acero ao carbono, acero inoxidable, acero resistente ao desgaste, perfís de acero, acero recuberto, etc. Especificacións completas, calidade estable e cantidade suficiente.

Novas de última hora

Novas de última hora2025-06-10

2025-06-04

2025-05-26

2025-05-19

2025-05-14

2025-05-06

Copyright © Henan Jinbailai Industrial Co.,Ltd. All Rights Reserved - Política de privacidade